一般來說,除非過程中有明顯的惡化,否則控制極限將作為控制圖持續延長。在實踐中,建議使用最近的歷史數據,如前一個、前一周或前一個月的數據,來計算控制限額,并制作控制圖進行日常管理。建議每月/每季度定期組織對控制限額和過程能力的評審和評估,并根據實際情況調整相應的控制限額。

過程能力指數值的評價參考參見下表

計算過程能力后,要不要看過程平均值與技術規范的目標值是否一致?是否有必要和可能進行必要的調整?對于受控過程,CpK值是否滿足客戶要求等。

不同的行業,不同的企業,包括不同的客戶都有不同的要求,但都必須遵循既定的要求。對不符合要求的,應召集相關人員制定過程能力改進計劃并定期評審;如果Cp小于1,說明工藝不符合規范要求,工藝能力不足;對于Cp等于1意味著流程剛好符合規范要求,流程能力剛好夠用;實際工作中,CpK通常以1.33為最小可接受值;一般在Cp連續大于等于2的情況下(注:當Cp值等于2時,表示過程達到六西格瑪水平),可以考慮取消SPC。

重要注意事項

需要注意的是,隨著時代的進步,對于高質量、高可靠性的情況,甚至要求Cp達到2.0以上,所以Cp持續大于等于1.67時工藝能力過高的說法要視具體情況而定。

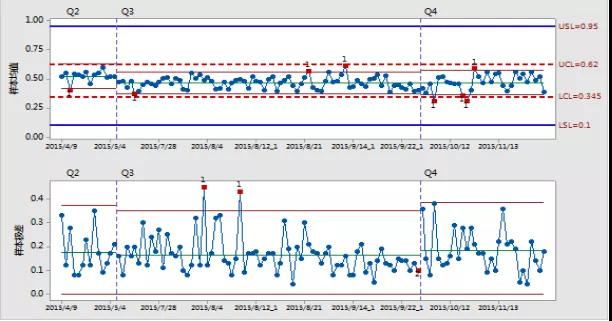

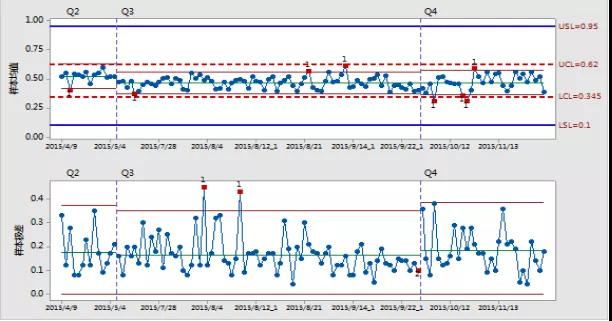

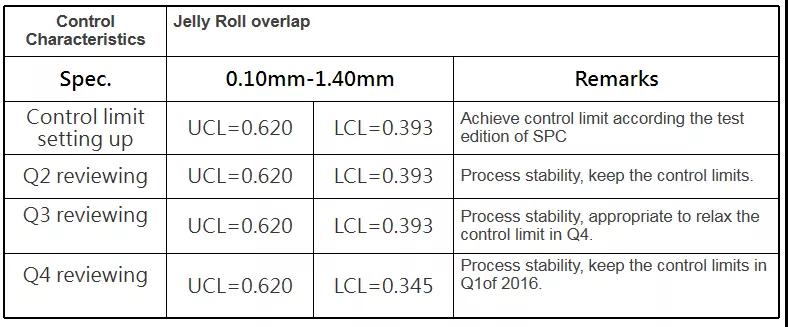

下面的案例涵蓋了過程能力的趨勢圖,說明了某些月份的過程能力不是很穩定,波動很大,有些過程能力不足。

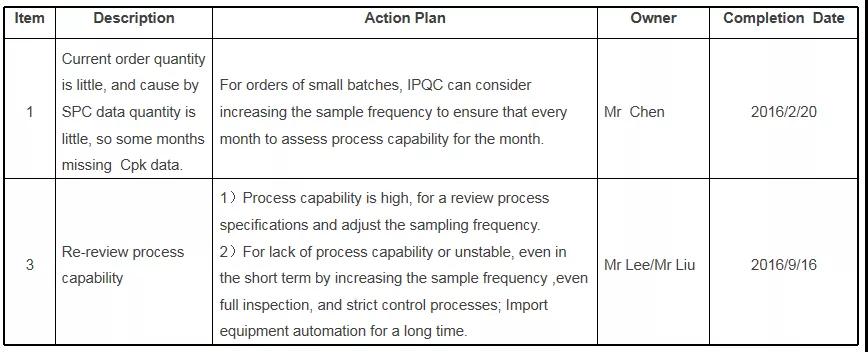

針對上面過程能力不足的,采取的措施如下:

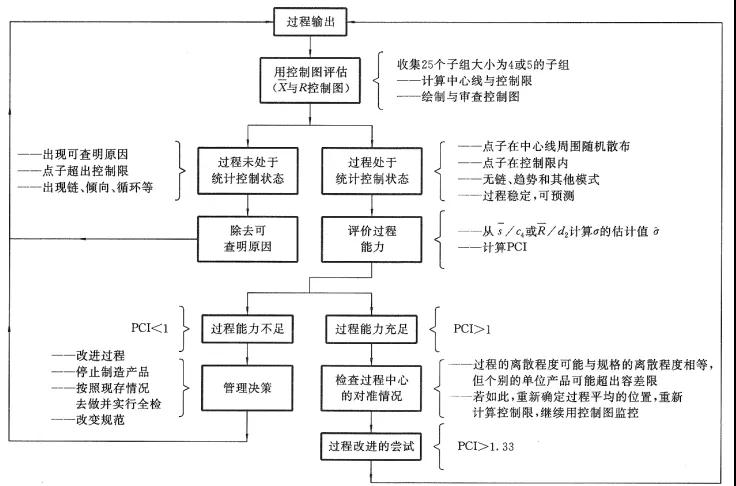

在GB/T4901-2001給出的過程改進策略如下圖(注:PCI即過程能力指數Cp/CpK)。

由于人、機、料、法、環境、測量(5M1E)等原因,每個產品的特性變得不同。

通常采用局部措施消除變異的特殊原因,可由現場相關人員解決,可糾正15%左右的工藝問題。但是,通常采用系統的措施來減少變異的常見原因,管理層要求的措施可以糾正大約85%的過程問題。

研究和變異減少有的可以及時解決,有的解決不了,有的只能通過全面質量管理的系統活動和一個或多個PDCA循環來解決,這是一個持續改進的漫長過程。

SPC它對于分析和控制生產過程的穩定性,防止不合格產品的產生,保證和提高產品質量,能夠起到非常重要的作用,這對于企業在當前環境下面對“降本增效”,保持長期的經營優勢,是不言而喻的。

上一篇:何謂系統FMEA