某核電站項目建設是一個龐大的系統工程。其生命周期具有以下典型特點:工藝及控制系統眾多而復雜且在廠房(尤其在反應堆廠房)內布置密集,因此建造工作活動的邏輯性極強、難度大、要求高、建設周期長;從設計采購、土建安裝到調試及試運行,參加建設的單位眾多,工作活動接口多,對項目管理要求極高。因此該核電項目建設的質量優劣、進度控制是否能達到目標要求在很大程度上取決于項目管理效果。

六西格瑪管理模式以其高效、科學、追求完美的質量管理備受各大企業青睞,被廣泛應用于航空、電力、制造以及石油等企業。但是六西格瑪管理在近幾年以清潔能源為標志的核電領域還鮮有涉足。

六西格瑪管理模式可以把此核電企業定性的管理提升到定量管理的層次,支持以數據基礎的決策和解決方案,它可以把對產品質量的關系通過對工作過程和步驟進行量化、細化來提高工作質量、減少人因失誤,是該核電企業提升安全水平、運行業績,實現精細化管理的有力工具。

六西格瑪作為一套連續的優化工具,可以在核電設備采購項目管理中,通過對合同執行階段各環節的質量、進度兩方面的控制和優化,來達到工藝、人因失誤等缺陷的減少,提高設備質量控制,同時通過降低問題的產生率、縮短制造周期、穩定進度計劃等措施提升電站的經濟效益。將質量、進度通過六西格瑪管理度量指標進行量化,選取適合的取值范圍,可對工作質量進行評判。

一、六西格瑪管理簡介

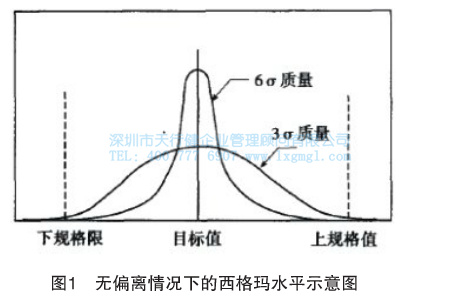

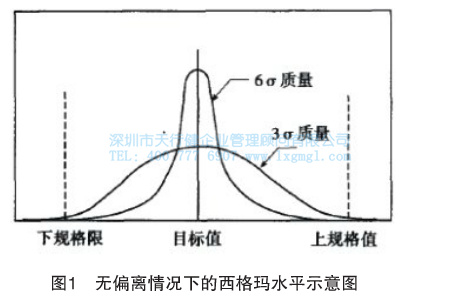

六西格瑪是一種以數據為基礎,追求完美的質量管理方法。“西格瑪”一詞源于統計學中標準差σ的概念,表示數據相對于平均值分散程度。六西格瑪管理強調對組織的過程滿足目標值能力進行量化,并在此基礎上確定改進目標和尋找改進機會。西格瑪水平(通常用“Z”表示)是過程滿足目標值能力的一種度量,它將過程輸出的平均值、標準差與目標值、規格值(允許的質量特性的波動范圍)聯系起來并進行比較。假定過程輸出質量特性服從正態分布,并且過程輸出質量特性的分布中心與目標值重合,Z越高,過程滿足目標值的能力就越強,過程出現缺陷的可能性就越小;反之,Z越低,過程滿足目標值的能力就越低,過程出現缺陷的可能性就越大(如圖1所示)。

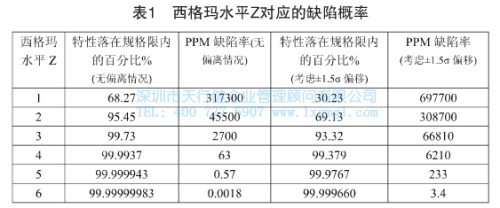

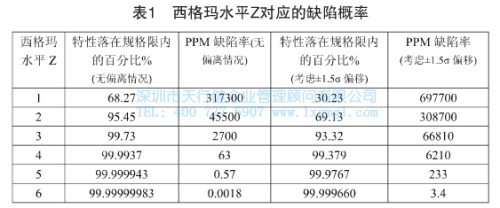

顯然,過程輸出分布越集中,則輸出落在規范下限和規范上限外的概率就越小,過程輸出出現缺陷的可能性就越小。實際上,過程輸出質量特性的分布中心與目標值完全重合的可能性是很小的。而且由于過程在長期運行中總會受到人、機、料、法、環、測(即5M1E)方面的影響,使過程輸出的分布中心偏離目標值。因此,依據天行健管理公司的項目經驗,在計算過程長期運行中出現缺陷的幾率時,一般將正態分布的中心向左或向右移動1.5σ。各西格瑪水平Z在無偏移情況及考慮±1.5σ,偏移情況對應過程出現缺陷的概率分別如(表1)所示。

西格瑪水平是一種表示品質的統計尺度。任何一個工作程序或工藝過程都可用幾個西格瑪表示。6個西格瑪意指為每一百萬個機會中有3-4個出錯的機會,即合格率是99.99966%。而3個西格瑪的合格率只有93.32%。6個西格瑪的管理方法重點是將所有的工作作為一種流程,采用量化的方法分析流程中影響質量的因素,找出最關鍵的因素,加以不斷改進從而達到更高的目標。

二、六西格瑪管理的量化應用

六西格瑪管理中常用的度量指標有很多,比如西格瑪水平Z、百萬機會缺陷數DPMO、單位缺陷數DPU、首次產出率FTY、滾動產出率RTY等,它們覆蓋了各種連續型和離散型測量數據的情況。

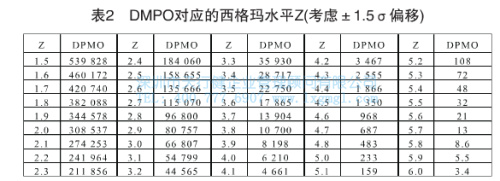

其中最為簡單直觀,計算快捷的是西格瑪水平Z(考慮±1.5σ偏移情況)和百萬機會缺陷數DPMO,后者可以通過(表2)直接得出考慮±1.5σ偏移時西格瑪水平Z。

上述兩個度量指標的計算公式如下:

①Z=(Tu-TL)/(2σ)+1.5

其中Tu表示上規格限,TL表示下規格限)

②DPMO=總缺陷數×106/產品數×每個產品產生缺陷的機會數

下面以某在建核電1、2號機組的主管道及環吊為例,對設備制造質量、交貨進度偏差、開箱檢驗問題率進行量化并得出相對應的西格瑪水平。

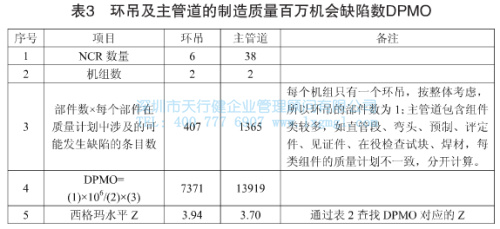

1、設備制造質量

對于核電設備而言,設備的制造總缺陷數可以通過不符合項報告(NCR)的數量進行衡量,即總缺陷數=NCR數量。

核電設備多數(尤其是環吊)較為復雜,而且許多部件相互之間存在一定的牽連(比如環吊小車的尺寸對吊鉤的極限位置存在一定的影響),計算出所有的單個零件不可能也沒有必要。質量計劃是制造階段對設備質量監管的有效手段,所以,產品數×每個產品產生缺陷的機會數即總缺陷機會數可以表示為:

總缺陷機會數=機組數×部件數×每個部件在質量計劃中涉及的可能發生缺陷的條目數。

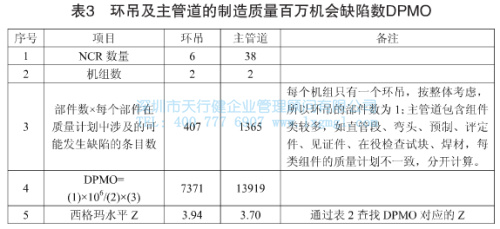

綜上所述,環吊及主管道的制造質量西格瑪水平詳見(表3)。

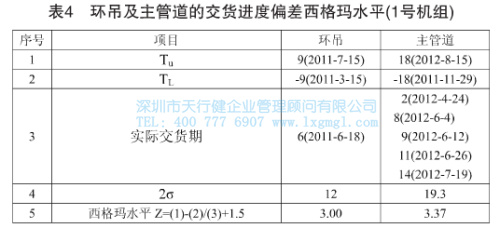

2、交貨進度偏差

設備交貨的時間通常受兩個時間點制約,即合同交貨期和現場需求時間。在實際交貨過程中,如果設備早于合同期交貨,一方面會增加現場的庫存壓力,另一方面,增加了總承包單位應付賬款的壓力;如果設備晚于現場需求時間到貨,對其他設備的安裝引入以及施工的進度計劃會產生不利影響。

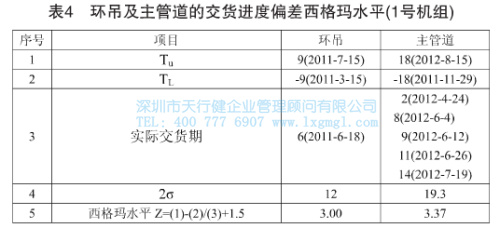

所以基于這些論述,可以認為上規格限Tu為現場需求時間,下規格限TL為合同交貨期,依據正態分布理論,目標值選為Tu和TL的中值,并記為0,因為現場需求時間和合同交貨期越接近,說明項目整體的進度控制越好,當Tu=TL時,中值必然也等于Tu或者TL,因此,這樣的選值是合理的。同時,為了方便計算,并考慮實際的運輸周期,取最小計算單位為周較為合理。如合同交貨期為2013年1月1日,現場需求時間為2013年2月30日,則中值為1月30日,前后差4周,Tu取值為4,TL取值為-4,若實際交貨期為2月15日,在滿足正態分布的條件下,σ2=[(-2)2+0+22]/(3-1)=4。綜上所述,環吊及主管道的交貨進度偏差西格瑪水平詳見(表4)。

3、開箱檢驗問題率

設備運抵至核電現場后,開箱檢驗主要會產生兩大類問題,一個是缺件問題,另一個是零部件本體的問題。

①缺件問題

總缺陷數為缺件數:產品數×每個產品產生缺陷的機會數為發貨清單所列總件數(其中電纜計總米數,不計個數)。

②設備本體問題

總缺陷數為實際問題數;對于環吊而言,問題產生多發生在交貨清單中所有的零部件上,但是對于電纜,問題的發生和米數無關,所以,產品數×每個產品產生缺陷的機會數取為發貨清單所列總件數除去電纜米數;對于主管道,現場問題多發生在預制管段(含焊接短管)本體和兩端坡口,以及鍛件本體和坡口或內螺紋,所以產生問題的機會總數為預制管段數×3+鍛件總數×2。如(表5)。

天行健管理公司通過對核電站兩個重要的設備的三個指標簡單的量化計算可知,在現行的核電設備采購項目管理的西格瑪水平約為3~4,處于中等水平,離六西格瑪所能達到百萬分之一的缺陷水平還有較大的距離,這也給核電企業管理水平留有一個很大的提升空間。

創建一個成功的六西格瑪體系架構是一個不斷前進的過程,將這種先進的管理理念和文化意識灌輸到每個核電員工的日常工作之中,使之成為企業文化的一個有機組成部分,并做到目標明確,計劃準確,執行得力,資源保障,指標量化,溝通順暢,就能在核電項目管理中實施六西格瑪管理并達到預期的目標。